-

View More

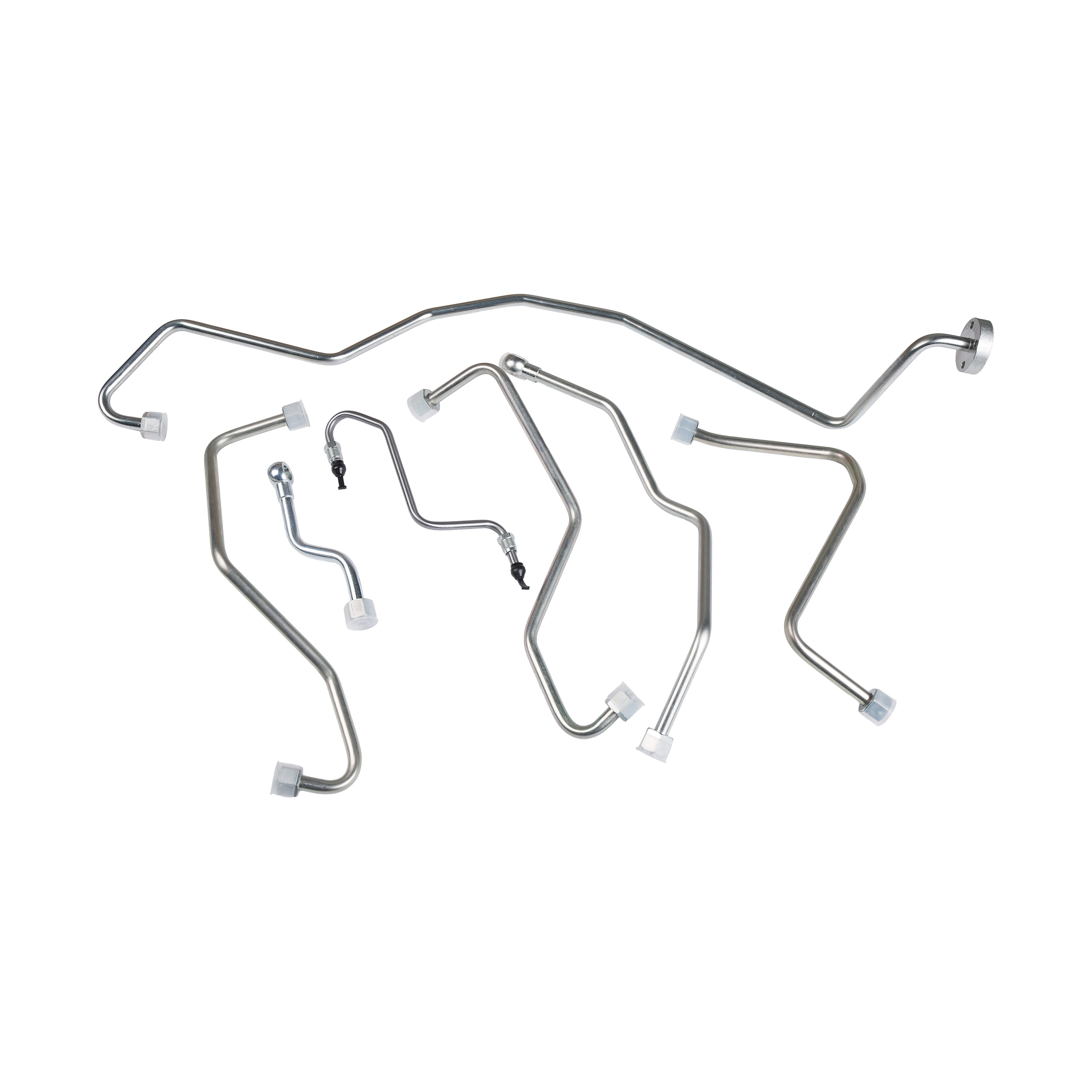

Sydkorea Doosan Engineering Machinery Engines lågtryck kolstålrör

Svetsning utförs i enlighet med GB/T19804-B/renlighetsgränsen är 1,3 mg, 0,6 ...

View More

Sydkorea Doosan Engineering Machinery Engines lågtryck kolstålrör

Svetsning utförs i enlighet med GB/T19804-B/renlighetsgränsen är 1,3 mg, 0,6 ... -

View More

Cummins Generator sätter kolrör med lågt tryck kol

Speciellt lågtrycksrör för cummins generatoruppsättningar, standardinstallati...

View More

Cummins Generator sätter kolrör med lågt tryck kol

Speciellt lågtrycksrör för cummins generatoruppsättningar, standardinstallati... -

View More

Japan Kubota Engine Special Low Pressure Pipe

Det speciella lågtrycksröret för Kubota-motorer i Japan är ordentligt svetsad, ...

View More

Japan Kubota Engine Special Low Pressure Pipe

Det speciella lågtrycksröret för Kubota-motorer i Japan är ordentligt svetsad, ... -

View More

Shangchai Engine Special Low Pressure Pipe

Lågtrycksröret som är speciellt som används för Shangchai-motorer är ordentligt...

View More

Shangchai Engine Special Low Pressure Pipe

Lågtrycksröret som är speciellt som används för Shangchai-motorer är ordentligt... -

View More

Weichai-motorer med lågtryck kol

Lågtrycksröret som speciellt används för Weichai-motorer har standardbulstorlek...

View More

Weichai-motorer med lågtryck kol

Lågtrycksröret som speciellt används för Weichai-motorer har standardbulstorlek... -

View More

Isuzu Engine Special Low Pressure Pipe

Speciellt lågtrycksrör för Isuzu-motor, fast svetsad, standardinstallationsstor...

View More

Isuzu Engine Special Low Pressure Pipe

Speciellt lågtrycksrör för Isuzu-motor, fast svetsad, standardinstallationsstor... -

View More

Yuchai Engine Special Joint Carbon Steel Pipe

Särskilda leder för Yuchai-motorer, bearbetade av högprecisionsmaskinverktyg, p...

View More

Yuchai Engine Special Joint Carbon Steel Pipe

Särskilda leder för Yuchai-motorer, bearbetade av högprecisionsmaskinverktyg, p... -

View More

Sinotruk Man Engine Special Low Pressure Pipe

Det speciella lågtrycksröret för Sinotruk-manmotorer är tillverkade av sömlöst ...

View More

Sinotruk Man Engine Special Low Pressure Pipe

Det speciella lågtrycksröret för Sinotruk-manmotorer är tillverkade av sömlöst ... -

View More

Sinotruk Mantian Gas Engine Special Low Pressure Pipe

Speciellt lågtrycksrör för Sinotruk Mantian gasmotor, standardbulningsstorlek, ...

View More

Sinotruk Mantian Gas Engine Special Low Pressure Pipe

Speciellt lågtrycksrör för Sinotruk Mantian gasmotor, standardbulningsstorlek, ...

Fråga nu

-

Språk

-

+86 18958025210

-

wmxsb@hz-aojia.com